Mesin celah tekstil ultrasonik mewakili kemajuan teknologi yang signifikan dalam pemrosesan kain sintetis dan campuran. Dengan menggunakan getaran ultrasonik frekuensi tinggi daripada pemotongan mekanik konvensional, mesin-mesin ini memberikan tepi yang terdapat, tahan buang dengan presisi dan konsistensi yang luar biasa. Ketika permintaan tumbuh untuk tekstil teknis berkinerja tinggi di seluruh sektor seperti pakaian, interior otomotif, produk medis, dan manufaktur komposit, peran teknologi celah ultrasonik menjadi semakin kritis. Artikel ini mengeksplorasi prinsip -prinsip operasi, manfaat fungsional, kompatibilitas material, dan relevansi industri dari mesin celah tekstil ultrasonik dalam ekosistem pemrosesan tekstil tingkat lanjut.

Inti dari mesin celah tekstil ultrasonik adalah transduser piezoelektrik yang mengubah energi listrik menjadi getaran mekanis, biasanya pada frekuensi sekitar 20-35 kHz. Getaran ini ditransmisikan ke rakitan tanduk atau blade, yang bersentuhan langsung dengan kain. Ketika ditekan ke tekstil di bawah tekanan terkontrol, energi ultrasonik menghasilkan panas terlokalisasi melalui gesekan molekuler, secara efektif meleleh dan memotong bahan secara bersamaan.

Tidak seperti metode pemotongan putar atau naksir tradisional, celah ultrasonik adalah proses non-mekanis dalam arti bahwa ia tidak bergantung pada kekuatan geser untuk memisahkan kain. Sebaliknya, efek termal yang disebabkan oleh osilasi ultrasonik memadukan tepi selama proses pemotongan. Fusi ini mencegah keributan, menghilangkan kebutuhan untuk pasca pemrosesan, dan meningkatkan integritas tepi.

Celah ultrasonik menawarkan beberapa keunggulan kinerja yang sangat penting dalam aplikasi tekstil spesifikasi tinggi:

Tepi bebas beku :

Metode celah mekanis sering kali meninggalkan tepi mentah yang membutuhkan finishing tambahan untuk mencegah keributan. Celah ultrasonik menghilangkan masalah ini dengan menyegel tepi pemotongan selama proses, yang sangat bermanfaat untuk kain sintetis seperti poliester, nilon, polipropilen, dan asetat.

Mengurangi generasi partikel :

Metode celah konvensional dapat menghasilkan serat atau microfibers, yang bermasalah di ruang bersih, filtrasi, dan aplikasi tekstil medis. Celah ultrasonik menghasilkan potongan bersih dengan kontaminasi partikulat minimal.

Tidak ada pakaian atau penggantian pisau :

Karena tanduk ultrasonik tidak bergantung pada ketajaman untuk dipotong, ada keausan minimal dibandingkan dengan bilah baja. Ini diterjemahkan ke dalam persyaratan pemeliharaan yang lebih rendah dan efisiensi biaya jangka panjang yang lebih besar.

Presisi dan pengulangan :

Sistem ultrasonik mampu melakukan presisi tingkat mikron, membuatnya cocok untuk menggorok kaset sempit, webbing, atau pita dengan kualitas tepi yang sangat konsisten. Ini sangat penting untuk produk di mana toleransi ketat, seperti bala bantuan atau integrasi tekstil elektronik.

Mengurangi deformasi termal :

Tidak seperti pemotongan laser, yang juga menyegel tepi, celah ultrasonik melokalisasi panas ke zona sempit, mengurangi distorsi termal dan menjaga stabilitas dimensi kain halus.

Celah ultrasonik sangat cocok untuk tekstil sintetis atau campuran yang mengandung serat termoplastik. Ini termasuk, tetapi tidak terbatas pada:

Polyester (hewan peliharaan)

Nylon (PA)

Polypropylene (pp)

Asetat dan triasetat

Kain berlapis PVC

Thermoplastik Polyuretanes (TPU)

Serat alami seperti kapas atau wol, yang tidak memiliki sifat termoplastik, umumnya tidak cocok untuk celah ultrasonik kecuali dicampur dengan komponen sintetis yang dapat meleleh dan menyegel tepi. Untuk hasil yang optimal, komposisi kain, ketebalan, struktur menenun, dan perawatan permukaan harus dipertimbangkan ketika mengkonfigurasi parameter celah seperti amplitudo, kecepatan, tekanan, dan geometri tanduk.

Mesin celah tekstil ultrasonik diintegrasikan ke dalam jalur produksi di berbagai industri, di mana kontrol tepi presisi dan proses kebersihan sangat penting:

Tekstil teknis :

Untuk kain industri yang digunakan dalam komposit, sabuk konveyor, atau isolasi, celah ultrasonik memastikan tepi yang stabil secara dimensi yang mempertahankan kinerja kain selama laminasi, menjahit, atau cetakan.

Interior otomotif :

Dalam komponen interior kendaraan-seperti sabuk pengaman, headliner, dan trim-celah ultrasonik membantu produsen memenuhi standar kualitas dan keselamatan yang ketat dengan memproduksi kaset dan panel yang konsisten, bebas keributan.

Pakaian dan pakaian dalam :

Pakaian olahraga berkinerja tinggi dan pakaian intim yang diuntungkan dari celah ultrasonik dalam pemrosesan pita elastis, pita jahitan, dan trim dekoratif. Pemotongan bersih meningkatkan estetika sambil mencegah terurai tepi selama penggunaan.

Tekstil medis dan kebersihan :

Celah ultrasonik mendukung finishing tepi bebas kontaminasi dalam topeng sekali pakai, tirai bedah, pembalut luka, dan produk sanitasi, di mana kebersihan serat dan tepi tertutup sangat penting untuk keamanan produk.

Media penyaringan :

Dalam aplikasi penyaringan udara dan cair, pengurangan serat longgar dan partikel tepi sangat penting. Slit secara ultrasonik nonwovens atau kain mesh memenuhi persyaratan fungsional dan peraturan ini.

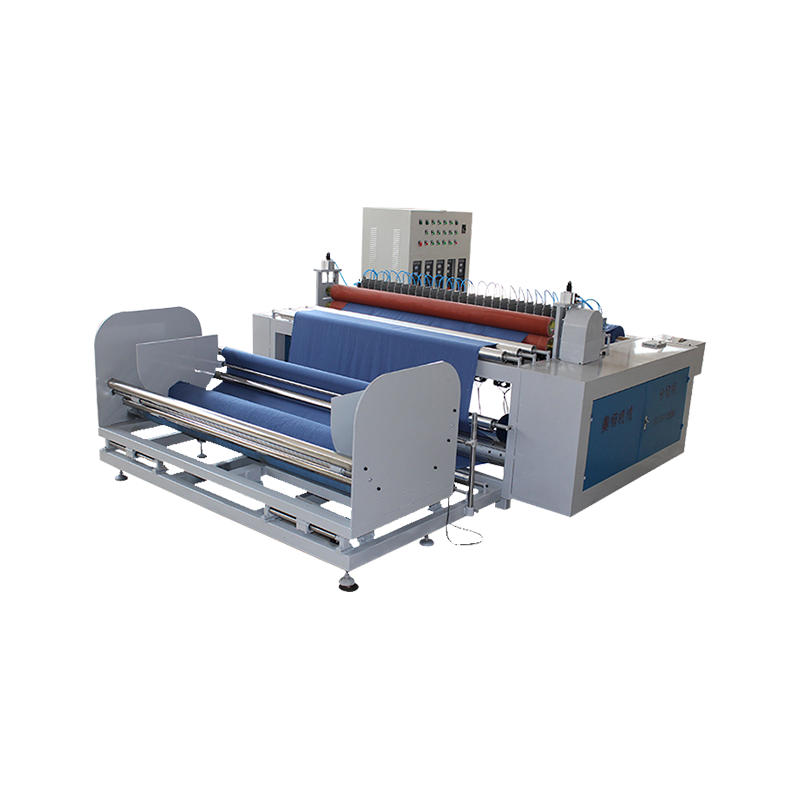

Mesin celah tekstil ultrasonik modern sering diintegrasikan ke dalam jalur pemrosesan roll-to-roll untuk produksi berkelanjutan. Tergantung pada konfigurasi, mesin mungkin termasuk:

Sistem pemberian makan yang dikendalikan servo untuk manajemen ketegangan yang akurat

Unit celah multi-lane untuk pemrosesan simultan dari beberapa strip

Sistem Panduan Edge dan Web

Mekanisme penyesuaian lebar celah dengan kontrol presisi bermotor

Pengontrol Logika yang Dapat Diprogram (PLC) untuk penyimpanan resep dan pelacakan produksi

Dalam operasi volume tinggi, otomatisasi pergantian gulungan, pengaturan lebar celah, dan inspeksi kain dapat secara signifikan meningkatkan throughput sambil mengurangi ketergantungan tenaga kerja. Sistem celah ultrasonik juga dapat dikombinasikan dengan modul pengelasan ultrasonik untuk ikatan inline atau hemming.

Terlepas dari kelebihannya, celah ultrasonik tidak berlaku secara universal. Beberapa tantangan meliputi:

Ketergantungan material : Bahan non-termoplastik atau kain tenun yang longgar mungkin tidak merespons dengan baik terhadap energi ultrasonik, menghasilkan penyegelan yang tidak lengkap atau tepi yang berjumbai.

Investasi awal : Sistem celah ultrasonik biasanya memiliki biaya di muka yang lebih tinggi daripada mesin celah konvensional, yang dapat menghalangi adopsi dalam operasi margin rendah atau skala kecil.

Kekerasan tepi : Tepi yang disegel dapat menunjukkan kekakuan tergantung pada pengaturan material dan amplitudo, yang dapat mempengaruhi tirai atau nuansa tangan pada pakaian atau tekstil dekoratif.

Sensitivitas termal : Eksposur energi ultrasonik yang berlebihan dapat menyebabkan edge menguning, penyusutan, atau distorsi pada tekstil yang peka terhadap panas kecuali jika dikalibrasi secara tepat.