Pengelasan ultrasonik adalah proses manufaktur canggih yang digunakan di berbagai industri untuk menyatukan komponen plastik dan kain mikrofiber dengan cepat dan efisien. Baik Anda merakit casing ponsel, perangkat medis, atau bumper mobil, pengelasan ultrasonik menawarkan solusi yang cepat, andal, dan ramah lingkungan. Namun, tidak semua bahan cocok untuk proses ini, dan memahami bahan yang ideal serta keterbatasan ketebalan dan komposisi adalah kunci untuk mengoptimalkan hasil.

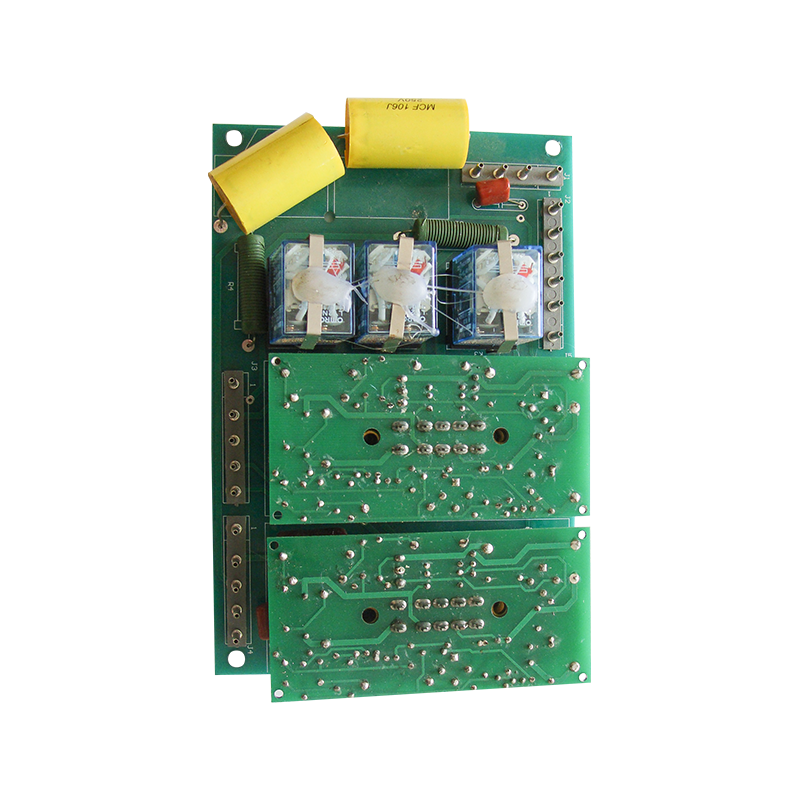

Pada intinya, mesin las ultrasonik melibatkan getaran mekanis frekuensi tinggi yang menghasilkan panas gesekan antara benda kerja pada antarmukanya. Panas menyebabkan bahan meleleh dan menyatu, membentuk ikatan molekul yang kuat saat mendingin. Metode ini sangat cocok untuk termoplastik, bahan yang melunak bila dipanaskan dan mengeras bila didinginkan. Plastik seperti polietilen (PE), polipropilen (PP), polistiren (PS), dan polikarbonat (PC) adalah kandidat umum untuk pengelasan ultrasonik karena titik leleh dan struktur molekulnya yang relatif rendah, sehingga memfasilitasi ikatan yang efisien. Bahan-bahan ini merespon dengan baik terhadap getaran frekuensi tinggi karena rantai molekulnya menyelaraskan kembali secara efektif selama tahap peleburan dan pendinginan, sehingga menghasilkan lasan yang tahan lama. Proses ini bekerja dengan baik pada kain mikrofiber, terutama serat sintetis seperti poliester dan nilon, di mana panas dan tekanan menyebabkan serat meleleh dan menyatu tanpa perlu perekat atau penjahitan tambahan.

Namun, tidak semua plastik ideal untuk pengelasan ultrasonik. Plastik termoset, yang mengeras dan mengeras secara permanen selama pembuatan, tidak dapat dicairkan kembali setelah dibentuk, sehingga tidak cocok untuk proses ini. Bahan dengan bahan pengisi, penguat, atau bahan tambahan lainnya juga dapat menimbulkan tantangan. Misalnya, plastik yang diperkuat serat, yang mengandung bahan seperti fiberglass, dapat mengganggu proses pengelasan. Komponen non-plastik dalam komposit ini tidak meleleh secara merata dengan matriks plastik, sehingga menyebabkan pengelasan yang lemah atau tidak konsisten. Dalam kasus seperti ini, meskipun komponen plastiknya mungkin saling menempel, integritas keseluruhan bagiannya bisa terganggu, yang khususnya menjadi masalah dalam aplikasi penting seperti otomotif atau manufaktur perangkat medis.

Ketebalan material merupakan faktor lain yang secara signifikan mempengaruhi efektivitas pengelasan ultrasonik. Umumnya, pengelasan ultrasonik lebih efektif pada plastik dengan ketebalan tipis hingga sedang, karena bahan yang lebih tebal mungkin tidak mengirimkan getaran frekuensi tinggi secara efisien ke permukaan ikatan. Dalam kasus bagian yang lebih tebal, energi dapat hilang sebelum mencapai seluruh area ikatan, sehingga menghasilkan las sebagian atau lemah. Kebanyakan tukang las ultrasonik dirancang untuk bagian yang tebalnya kurang dari 6mm, meskipun peralatan khusus dapat menangani bahan yang lebih tebal, meskipun dengan kompleksitas yang lebih besar dan kebutuhan energi yang meningkat.

Terlepas dari keterbatasan ini, pengelasan ultrasonik tetap merupakan teknologi serbaguna, terutama ketika bekerja dengan bahan atau kain berlapis-lapis. Dalam aplikasi seperti mengelas kain mikrofiber untuk kepala pel, tali helm, atau bahan bukan tenunan, pengelasan ultrasonik unggul karena kemampuannya mengikat tanpa mengurangi fleksibilitas atau kekuatan bahan. Fitur ini merupakan keuntungan besar dalam manufaktur tekstil, dimana metode menjahit tradisional mungkin tidak memberikan kekuatan atau daya tahan yang sama.

Pertimbangan penting lainnya ketika memilih bahan untuk pengelasan ultrasonik adalah titik leleh dan komposisi kimia bahan tersebut. Agar pengelasan berhasil, kedua bagian yang disambung idealnya terbuat dari polimer yang sama atau sangat mirip. Jika terdapat perbedaan titik leleh yang signifikan antara kedua bahan, maka akan lebih sulit untuk mencapai ikatan yang kuat dan konsisten. Misalnya, mengelas polipropilen ke polietilen dapat dilakukan karena titik lelehnya dekat, namun mengelas polipropilen ke plastik dengan titik leleh lebih tinggi seperti PEEK (polieter eter keton) akan menimbulkan masalah, karena bahan dengan titik leleh lebih rendah akan terdegradasi atau terbakar sebelum titik leleh lebih tinggi. seseorang mencapai titik lunaknya.

Dari sisi praktis, otomatisasi dan efisiensi biaya merupakan nilai jual utama pengelasan ultrasonik. Modern mesin las ultrasonik dapat diintegrasikan ke dalam jalur produksi otomatis, sehingga mempercepat proses produksi secara signifikan. Dengan waktu siklus yang seringkali kurang dari satu detik, ini sempurna untuk industri bervolume tinggi seperti otomotif, elektronik, dan bahkan industri mainan. Selain itu, karena prosesnya tidak memerlukan bahan tambahan apa pun—seperti sekrup, perekat, atau pelarut—hal ini mengurangi biaya produksi dan meminimalkan dampak proses produksi terhadap lingkungan.