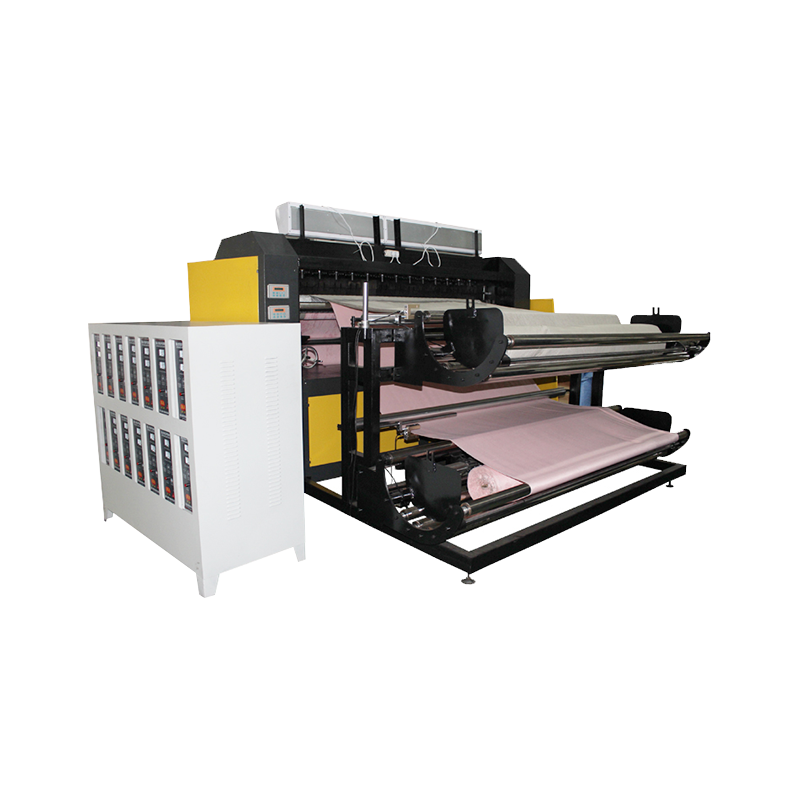

Mesin renda ultrasonik telah merevolusi industri tekstil dengan memungkinkan produksi kain renda yang rumit dan berkualitas tinggi dengan presisi dan efisiensi yang tak tertandingi. Mesin-mesin ini menggunakan getaran ultrasonik frekuensi tinggi untuk memotong, menyegel, dan menyulam bahan sintetis, menghilangkan kebutuhan akan jarum dan benang tradisional. Namun, saat permintaan konsumen untuk kustomisasi, keberlanjutan, dan siklus produksi yang lebih cepat tumbuh, teknologi ini menghadapi tantangan yang signifikan dalam skalabilitas, kompatibilitas material, dan efisiensi energi. Apa kemajuan dalam teknologi ultrasonik, otomatisasi, dan ilmu material yang penting untuk mengatasi tantangan ini dan membuka potensi penuh mesin renda ultrasonik?

1. Teknologi Ultrasonik: Prinsip dan Mekanisme

Inti dari mesin renda ultrasonik adalah tanduk ultrasonik, atau sonotrode, yang mengubah energi listrik menjadi getaran mekanis pada frekuensi yang biasanya berkisar antara 20 kHz menjadi 40 kHz. Getaran ini menghasilkan panas terlokalisasi melalui gesekan, memungkinkan mesin untuk memotong dan menyegel bahan termoplastik seperti poliester, nilon, dan poliuretan dengan presisi tingkat mikron.

Kontrol getaran: Transduser piezoelektrik lanjut memastikan amplitudo dan frekuensi yang konsisten, penting untuk mempertahankan kualitas tepi dan mencegah degradasi material.

Efisiensi Energi: Mesin modern menggabungkan sistem daya adaptif yang menyesuaikan output energi berdasarkan ketebalan dan kepadatan material, mengurangi limbah dan biaya operasional.

Desain Tooling: Geometri tanduk yang dapat disesuaikan memungkinkan penciptaan pola renda yang beragam, dari motif bunga halus hingga desain geometris yang kompleks.

2. Kompatibilitas Bahan: Memperluas Melampaui Termoplastik

Sementara mesin renda ultrasonik unggul dengan kain sintetis, penerapannya pada serat alami (mis., Kapas, sutra) tetap terbatas karena termoplastisitas yang lebih rendah. Inovasi dalam pretreatment material dan pemrosesan hibrida membahas kesenjangan ini:

Pelapis Kimia: Menerapkan resin termoplastik ke serat alami memungkinkan ikatan ultrasonik tanpa mengorbankan napas atau tekstur kain.

Teknik hibrida: Menggabungkan pemotongan ultrasonik dengan ukiran laser atau bordir tradisional memperluas kemungkinan desain untuk tekstil bahan campuran.

Bahan Daur Ulang: Mesin ultrasonik semakin banyak digunakan untuk memproses poliester dan nilon daur ulang, sejajar dengan tujuan keberlanjutan. Namun, sifat material yang tidak konsisten (mis., Titik peleburan) membutuhkan pemantauan dan penyesuaian waktu nyata.

3. Otomasi dan Integrasi Digital: Meningkatkan Presisi dan Kecepatan

Integrasi mesin renda ultrasonik dengan Computer-Aided Design (CAD) dan sistem robot telah mengubah pembuatan tekstil:

Digitalisasi Pola: Perangkat lunak CAD mengubah desain renda yang rumit menjadi format yang dapat dibaca mesin, memastikan pengulangan yang tinggi dan kesalahan manusia minimal.

Lengan Robotik: Sistem robot multi-sumbu memposisikan tanduk ultrasonik dengan akurasi sub-milimeter, memungkinkan struktur renda 3D dan pelapisan kompleks.

Pemantauan waktu-nyata: Sensor yang diaktifkan IoT melacak kinerja mesin, pakan material, dan konsumsi energi, memfasilitasi pemeliharaan prediktif dan optimasi proses.

Terlepas dari kemajuan ini, tantangan bertahan dalam penskalaan produksi untuk pesanan volume tinggi tanpa mengurangi kualitas.

4. Keberlanjutan: Mengurangi limbah dan konsumsi energi

Mesin renda ultrasonik secara inheren mendukung manufaktur berkelanjutan dengan menghilangkan limbah benang dan mengurangi penggunaan air dibandingkan dengan proses pewarnaan dan finishing tradisional. Namun, inovasi lebih lanjut diperlukan untuk meningkatkan keramahan lingkungannya:

Sistem Pemulihan Energi: Menangkap dan menggunakan kembali panas residual dari getaran ultrasonik dapat mengurangi konsumsi energi secara keseluruhan hingga 20%.

Bahan biodegradable: Mengembangkan bioplastik yang kompatibel dengan ultrasonik (mis., PLA) memperluas jangkauan kain renda berkelanjutan.

Sistem loop tertutup: Mengintegrasikan daur ulang memo kain langsung ke jalur produksi meminimalkan limbah material.

5. Kontrol Kualitas: Memastikan Konsistensi dalam Desain Kompleks

Ketepatan mesin renda ultrasonik adalah kekuatan mereka dan sumber potensial cacat. Langkah -langkah kontrol kualitas utama meliputi:

Pemindaian Laser: Pemindai resolusi tinggi mendeteksi ketidaksempurnaan secara real-time, memungkinkan koreksi langsung.

Pengujian Tarik: Sistem otomatis menilai kekuatan dan daya tahan obligasi ultrasonik, memastikan kepatuhan dengan standar industri.

Analisis Mikroskopis: Teknik pencitraan lanjutan memverifikasi penyegelan tepi dan akurasi pola pada tingkat mikron.

6. Aplikasi yang Muncul: Dari Fashion ke Tekstil Medis

Mesin renda ultrasonik menemukan aplikasi baru di luar pakaian tradisional:

Tekstil Medis: Ikatan ultrasonik menciptakan kain yang mulus dan hypoallergenic untuk gaun bedah, pakaian kompresi, dan pembalut luka.

Interior Otomotif: Pola renda khusus meningkatkan daya tarik estetika kursi dan headliner mobil sambil memenuhi persyaratan daya tahan yang ketat.

Tekstil Cerdas: Mengintegrasikan serat konduktif ke dalam renda ultrasonik memungkinkan produksi sensor yang dapat dipakai dan elemen pemanas.

7. Tantangan dalam skalabilitas dan biaya

Sementara mesin renda ultrasonik menawarkan banyak keunggulan, biaya awal yang tinggi dan kompleksitas operasionalnya membatasi aksesibilitas untuk produsen skala kecil. Mengatasi tantangan ini membutuhkan:

Desain modular: Sistem scalable yang memungkinkan peningkatan dan kustomisasi tambahan.

Program Pelatihan: Pelatihan operator komprehensif untuk memaksimalkan efisiensi mesin dan meminimalkan downtime.

Pengurangan Biaya: Kemajuan dalam teknologi transduser dan sumber material dapat menurunkan biaya produksi dari waktu ke waktu.

8. Arah Masa Depan: AI dan Bahan Lanjutan

Generasi mesin renda ultrasonik berikutnya kemungkinan akan menggabungkan:

Optimalisasi yang digerakkan oleh AI: Algoritma pembelajaran mesin menganalisis data produksi untuk mengoptimalkan parameter getaran, laju umpan material, dan desain pola.

Nanomaterials: Memasukkan nanofibers atau pelapis graphene meningkatkan kekuatan kain, konduktivitas, dan regulasi termal.

Hibrida Manufacturing: Menggabungkan ikatan ultrasonik dengan pencetakan 3D atau electrospinning membuka kemungkinan baru untuk tekstil multi-fungsional.

Ketika industri tekstil terus berkembang, mesin renda ultrasonik akan memainkan peran penting dalam memenuhi tuntutan inovasi, keberlanjutan, dan penyesuaian. Dengan mengatasi keterbatasan saat ini dan merangkul teknologi yang muncul, mesin ini dapat mendefinisikan kembali masa depan produksi kain.